SEALING BUSINESS

シール事業

BASIC KNOWLEDGE

基礎知識

Oリングの密封原理

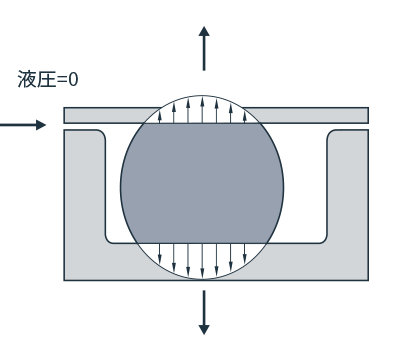

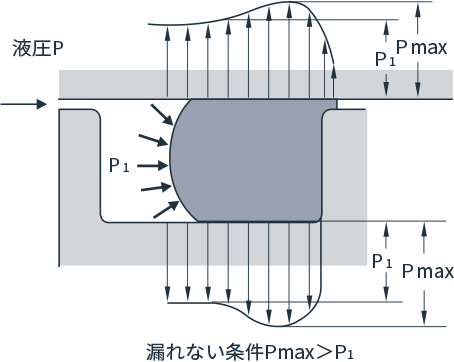

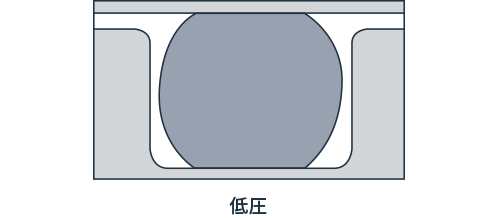

Oリングはみぞ内に装着されたとき、みぞの深さがOリングの太さより小さいので、Oリングは(Oリングの太さマイナスみぞ深さ)つぶされます。この圧縮量をツブシシロといいます。微圧力においては、図1に示すようにOリング自身のゴム弾性によって、シール作用が行われます。片側から液圧がかかると、図2に示すように負荷液圧より高い反力が生じます。これをOリングの自封作用といいます。【図1】 取付け時反力

【図2】 液圧負荷時反力

Oリングの特徴

- 装着部分容積が小さいので小さなスペースですみます。

- 構造が簡単であり、容易に取付け取外しが行えます。

- 材料の種類が多く、広い温度範囲(-60℃〜+220℃)で使用が可能です。

- 両側からの交互圧力にもよくシール機能を果たすことができます。

- 他のパッキンに比べてリーズナブルです。

- 在庫が豊富ですので、短納期で対応できます。

Oリングみぞの設計

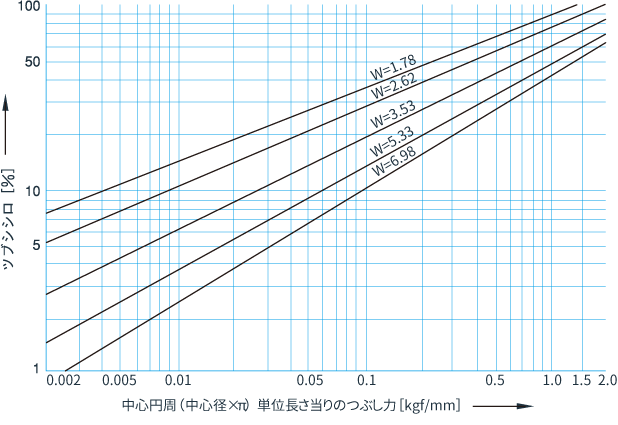

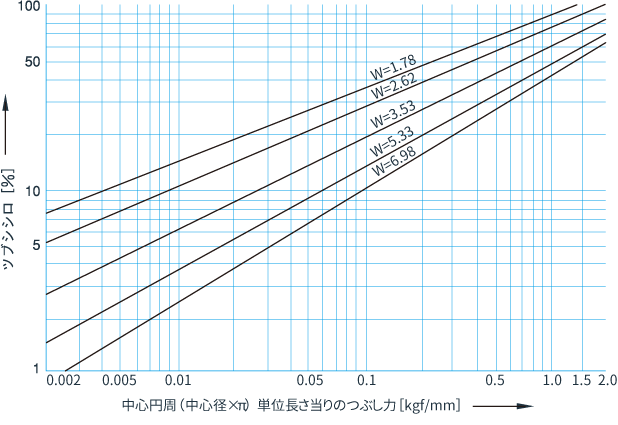

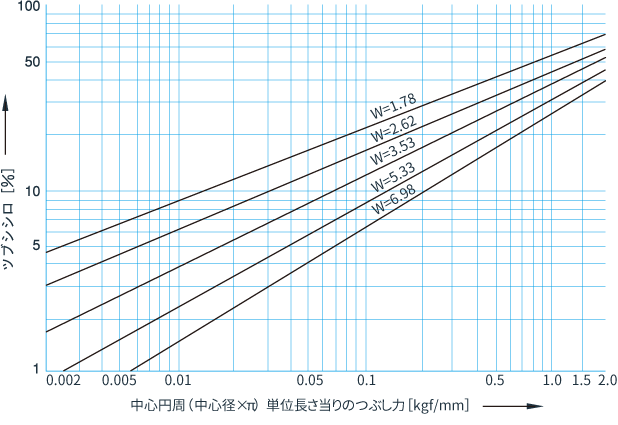

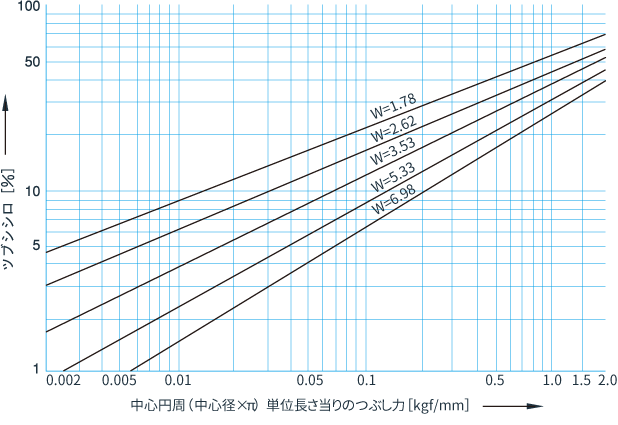

ツブシシロ

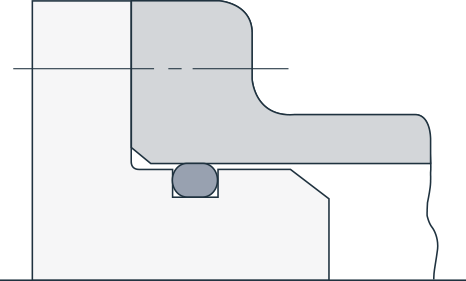

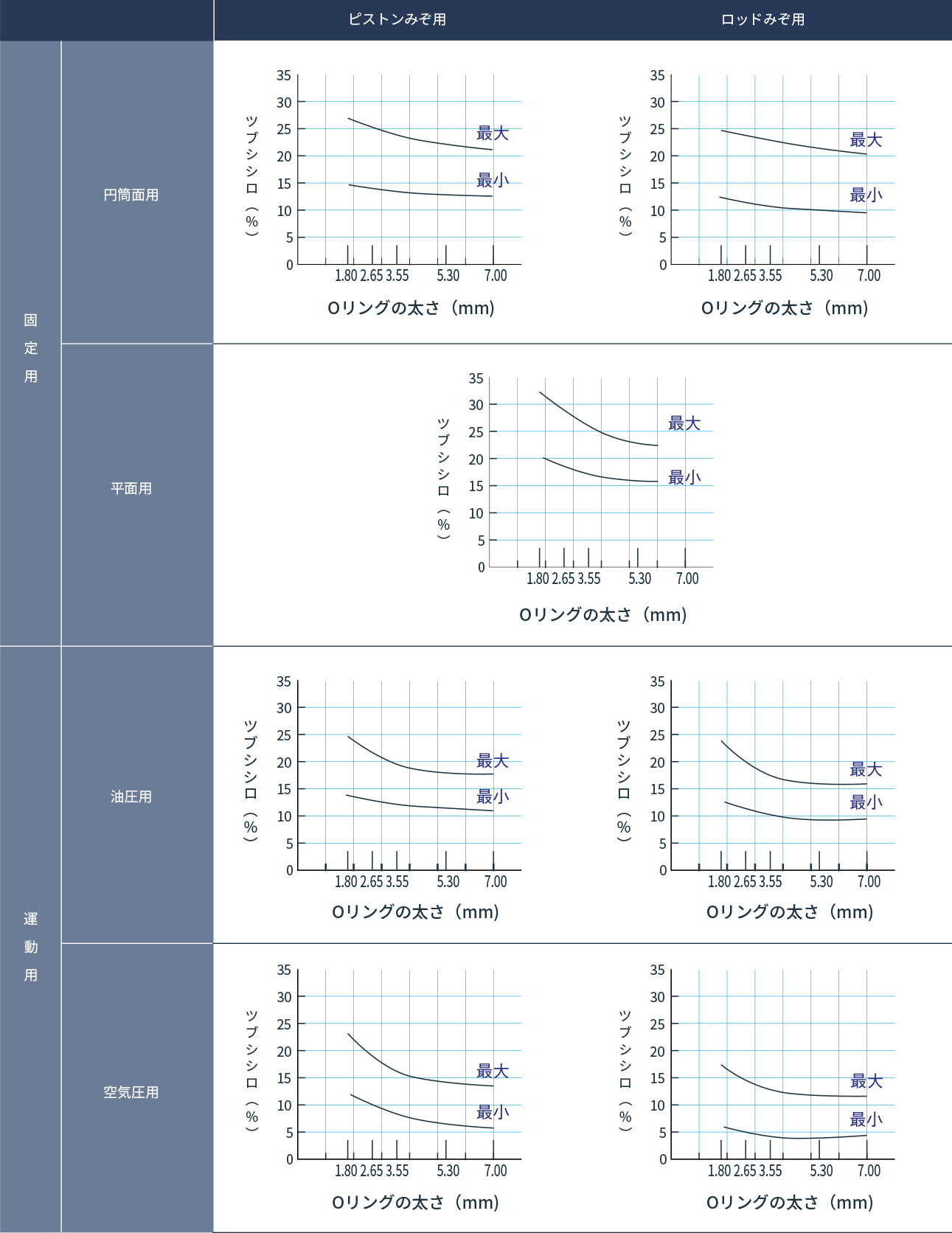

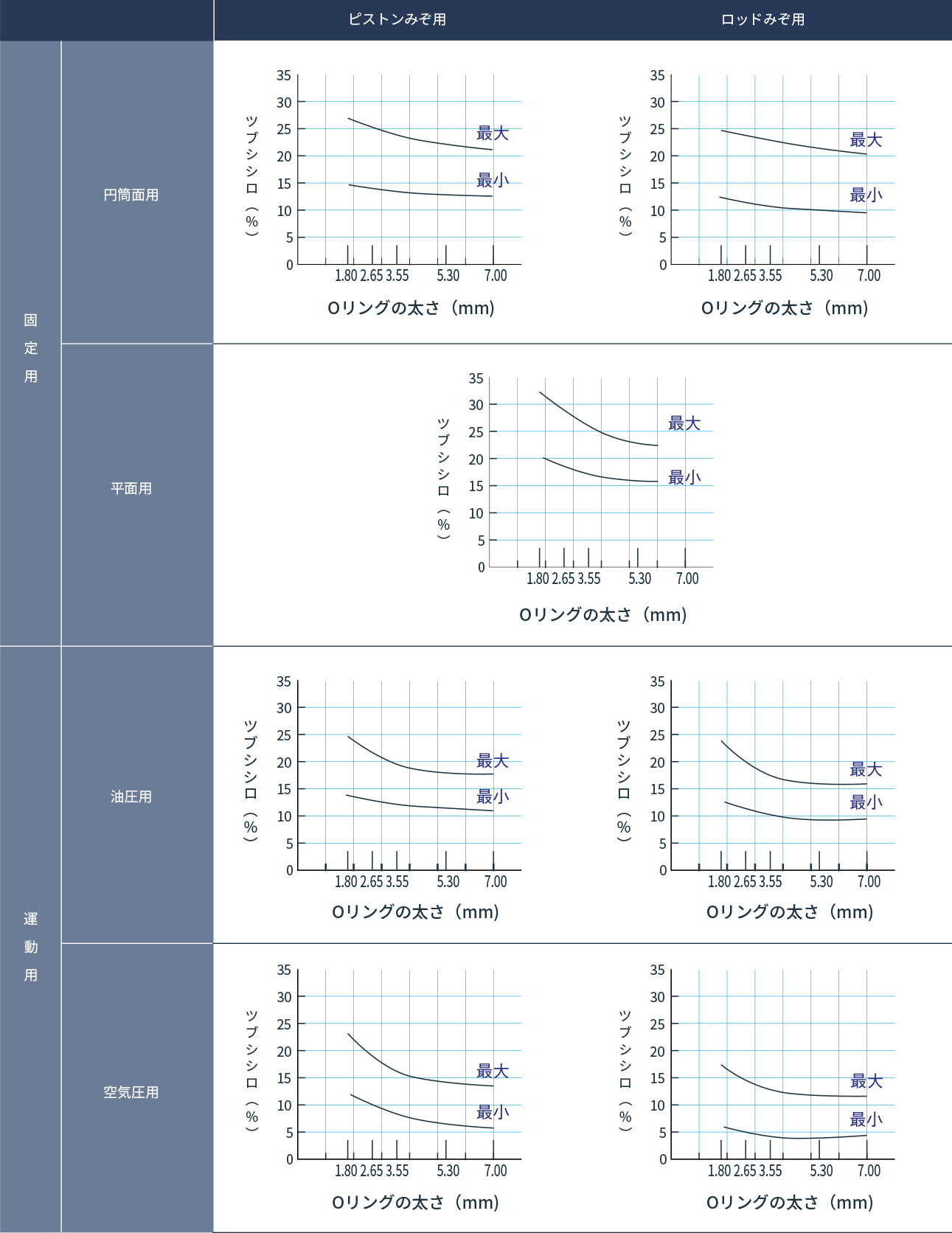

運動用にOリングを使用する場合のツブシシロは、密封効果、摺動抵抗、圧縮永久歪などに大きく影響しますので、必要最小限に抑えなければなりません。運動用でとくにスピードが速い場合や潤滑条件が悪い場合などには、ツブシシロを一般の運動用Oリングよりさらに小さめにしてください。 固定用の使用方法には図3のような径方向に圧縮する円筒面固定用と、図4のような径方向と直角方向に圧縮する平面(フランジ)固定用とに分けられます。円筒面固定用に使用する場合、一般に運動用Oリングと同ようなツブシシロをとります。平面固定用の場合はボルトの伸び、フランジ面の歪によるツブシシロの減少を考慮して運動用、円筒面固定用よりツブシシロを大きくする必要があります。図5に用途別のOリングのツブシシロを示します。【図3】 円筒面固定用

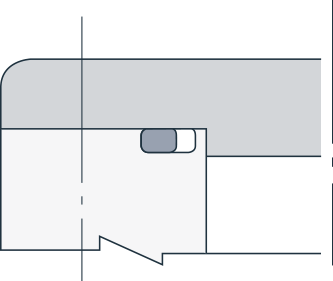

【図4】 平面固定用

【図5】 用途別Oリングツブシシロ

スキマ

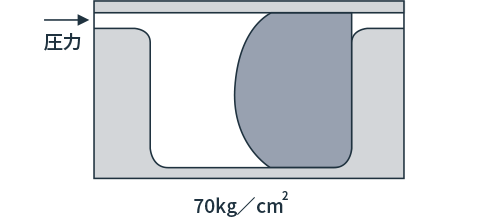

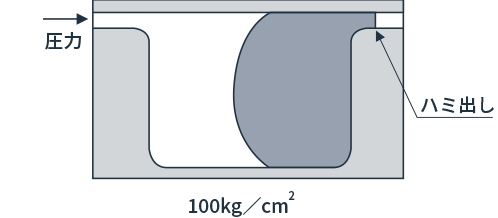

Oリングは、低圧の状態ではツブシシロにより密封し、圧力が高くなるにつれて変形し、その緊迫力を増して密封します。高圧になると図6-3のようにOリングは、ピストンとシリンダおよびロッドとスリーブとのスキマにハミ出しを生じ、損傷の原因となります。従ってこのスキマは、できるだけ小さくなるよう設計してください。このハミ出しを防止するためにはバックアップリングの併用が有効です。

【図6-1】

【図6-2】

【図6-3】

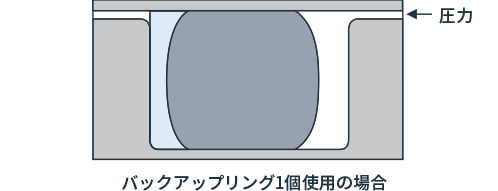

バックアップリングの使用

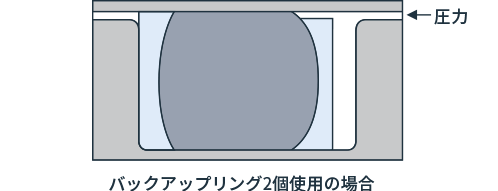

Oリングに高圧がかかると、スキマからハミ出しを生じます。このハミ出しを防止するためにバックアップリングを使用します。バックアップリングは両方から圧力のかかる場合、Oリングの両側に装着し、一方向から圧力のかかる場合、図7-1のように圧力と反対側に1個装着します。スペースに余裕があるときには、図7-2のように一方向の圧力でも2個使用することをおすすめします。材料は、種々の合成樹脂が用いられますが、一般にはテフロン(四フッ化エチレン樹脂)が使用されています。バックアップリングの形状にはエンドレス、バイアスカット、スパイラルの3種類があり、使用上の効果は、エンドレスが最も優れ、装着の点ではバイアスカット、スパイラルが便利です。

【図7-1】

【図7-2】

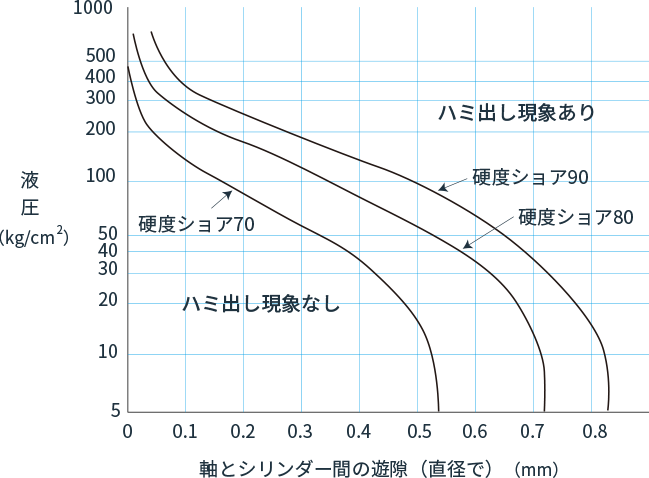

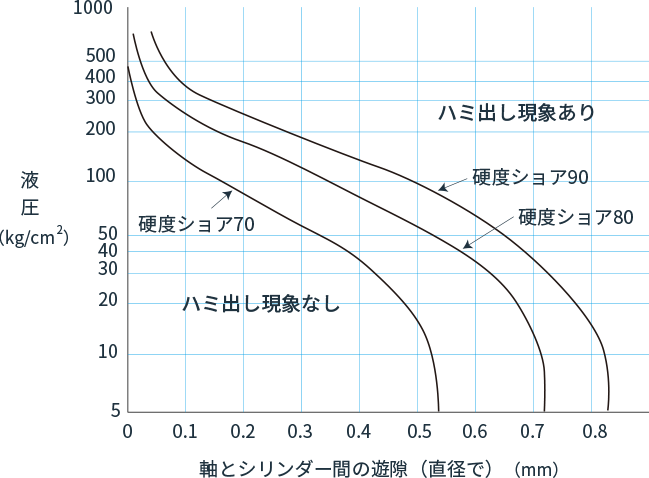

油圧とOリングのゴム硬度とハミ出しを起こす遊隙の限界

Oリングの取扱いと保管上の注意

Oリングの取扱い上の注意

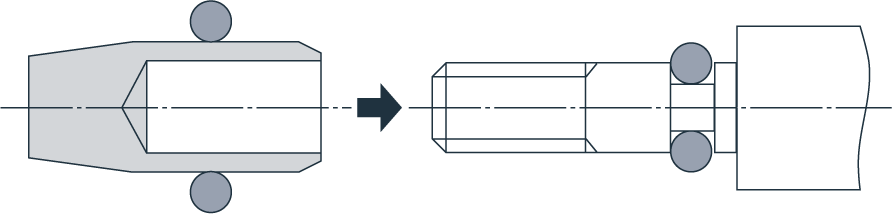

- Oリングを装着する時にシャープエッジやネジ山などによりキズがつかないよう、図8のような治具を用いて取付けてください。

【図8】Oリングの取扱い上の注意

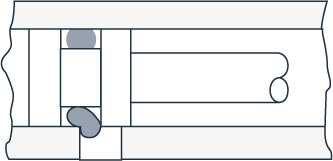

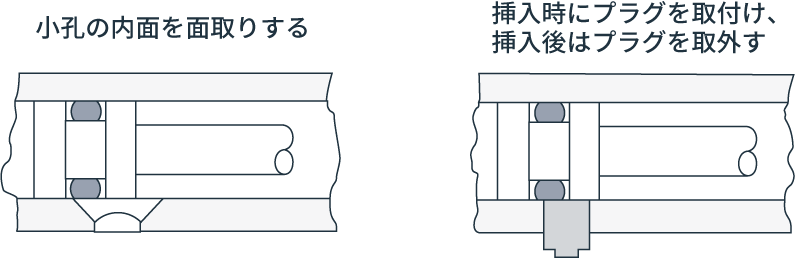

- ピストンをシリンダーに挿入するときには、図9のように小孔のエッジでOリングをキズつけてしまうことがあります。

図10のような設計をしてください。【図9】

【図10】

- Oリングを装着するときは、ねじれないようにしてください。

- Oリングを装着するときは、 Oリングとみぞに十分なグリース又はシール対象液体を塗布してください。

- Oリングの再使用は原則としてしないでください。

- Oリングを装着後、洗浄液で洗浄する場合、洗浄液とOリングの材料との相性を確認の上行ってください。

- 材料によっては、燃焼により有害ガスを発生するものがあります。Oリングの焼却処分はしないでください。

Oリングの保管上の注意

- 直射日光を避け、湿度の低い場所で保管してください。

- 使用直前まで開封しないでください。

- 高温にならない、空気の流通の少ない場所に保管してください。

- Oリングに負荷がかからないよう保管してください。

- 吊り下げた状態では局部的な変形がおきます。吊り下げないでください。

- 塵埃の少ない場所に保管し、油が附着しないように注意してください。

- Oリングの入ったポリエチレン袋の外装面にラベルが貼ってありますので、ご確認の上受け入れをお願いします。

また、ロットNo.はトレーサビリティーの上で重要となりますので記録するようお願いします。

Oリングの不具合例とその対策

| 名称 | 現象 | 原因 | 対策 |

|---|---|---|---|

膨潤

|

ゴムが軟らかくなり、Oリングが全体的に大きくなっている。 | 使用流体がOリングのゴム材料に侵入する。 | 適合するゴム材料に変更する。 |

抽出

|

ゴムが硬くなりOリングが全体的に小さくなっている。 | 使用流体によりOリングのゴム材料に含まれる軟化剤が抽出する。 | 適合するゴム材料に変更する。 |

永久変形

|

Oリングがつぶされた形状で元に戻らない。 | 1.使用温度が高過ぎる。 | 1.耐熱性の良いゴム材料に変更する。 |

| 2.ツブシシロが大き過ぎる。 | 2.みぞ寸法又はOリング寸法の見直しを行う。 | ||

ハミ出し

|

Oリング全周又は部分的にちぎれている。 | Oリングがみぞと相手面のスキマにはみ出し、みぞのエッジでちぎれる。 | 1.みぞとのスキマを小さくする。 |

| 2.高硬度のOリングを使用又はバックアップリングを併用する。 | |||

オゾン亀裂

|

応力のかかった方向と垂直方向に亀裂が生じている。 | 1.耐オゾン性の悪いゴム材料をオゾン雰囲気の強い箇所で使用した。 | 1.耐オゾン性の良いゴム材料に変更する。 |

| 2.Oリングを必要以上に引き伸ばして使用した。 | 2.みぞ寸法又はOリング寸法を変更する。 | ||

| 3.グリース等の塗布が不足していた。 | 3.装着時にグリースを十分に塗布する。 | ||

ねじれ

|

Oリングがねじれて変形している。 | 1.グランドみぞの深さ及び幅が不均一である。 | 1.グランドみぞの深さ及び幅を均一にする。 |

| 2.シリンダー内面とみぞ底面の表面仕上げが不適切である。 | 2.シリンダー内面を1.5S、みぞ底面を3Sの表面仕上げにする。 | ||

| 3.偏心運動している。 | 3.偏心運動をなくす。 | ||

| 4.ねじれて取付けられている。 | 4.グリース等を用いて、取付けの際ねじれない様にする。 | ||

かじり |

Oリングが部分的にちぎり取られている。 | 1.シリンダーの小孔のエッジでちぎり取られている。 | 1.小孔の面取りをするなど設計変更をする。 |

| 2.装着の時、シャープなエッジやネジ山等でちぎり取られている。 | 2治具を用いて装着する。 | ||

磨耗

|

Oリングが運動方向と同方向に摩耗している。 | 1.シリンダー内面の表面仕上げが粗い。 | 1.シリンダー内面を1.5Sの表面仕上げとする。 |

| 2.潤滑が悪い。 | 2.潤滑をよくする。 | ||

| 3.ツブシシロが大き過ぎる。 | 3.太さの大きいOリングに変更してツブシシロを適正にする。 | ||

| 4.塵埃、金属物などが侵入している。 | 4.フィルターなどを設けて異物が侵入しない様にする。 | ||

硬化

|

Oリングが硬くなり曲げると亀裂が生じる。 | 使用温度がOリングのゴム材料の耐熱温度を超えている。 | 1.耐熱性の良いゴム材料に変更する。 |

| 2.使用温度を下げる。 |

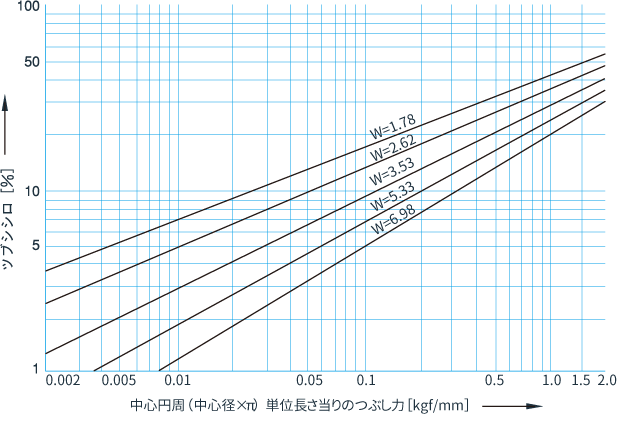

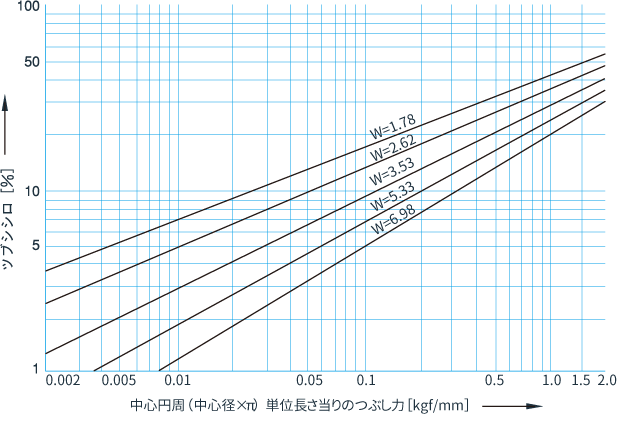

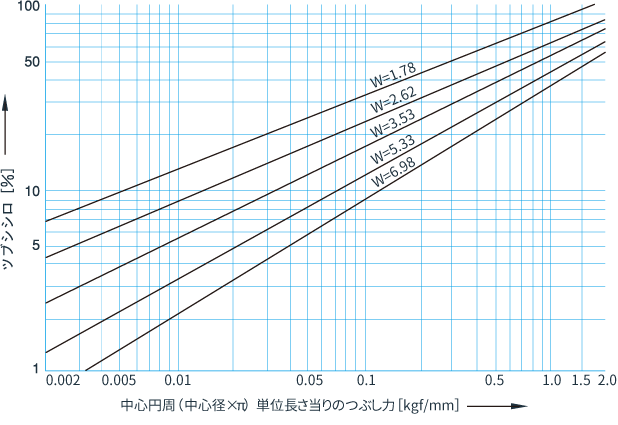

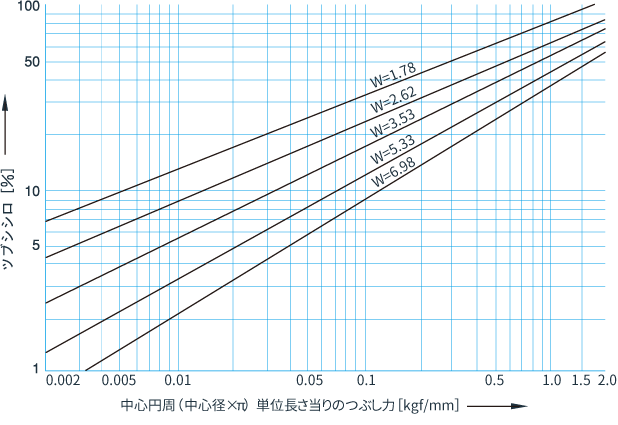

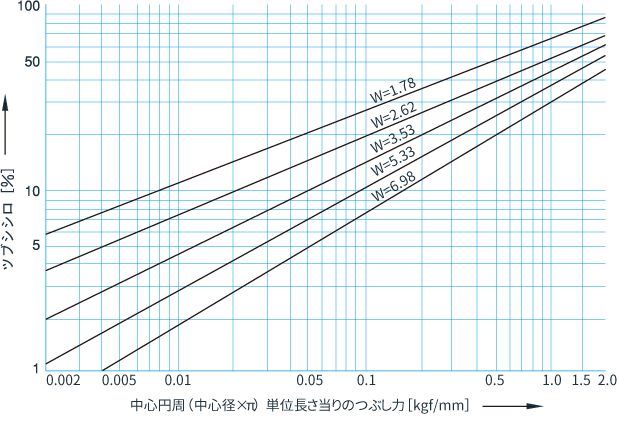

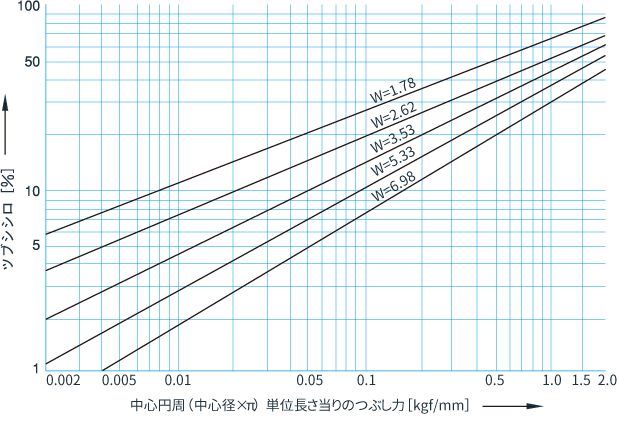

Oリングのツブシシロとつぶし力の関係

硬さ(ショアA)50

硬さ(ショアA)60

硬さ(ショアA)70

硬さ(ショアA)80

硬さ(ショアA)90